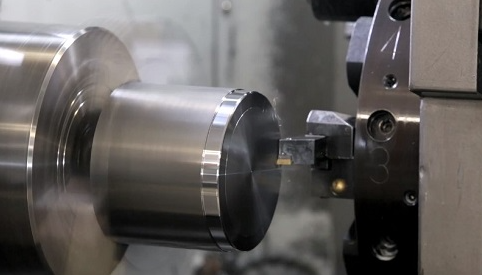

CNC ಟರ್ನಿಂಗ್ ಸಮಯದಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ ಮೇಲ್ಮೈ ವಟಗುಟ್ಟುವಿಕೆಯ ಸಮಸ್ಯೆಯನ್ನು ನಾವೆಲ್ಲರೂ ಎದುರಿಸಿದ್ದೇವೆ.ಲಘು ವಟಗುಟ್ಟುವಿಕೆಗೆ ಪುನರ್ನಿರ್ಮಾಣದ ಅಗತ್ಯವಿರುತ್ತದೆ ಮತ್ತು ಭಾರೀ ವಟಗುಟ್ಟುವಿಕೆ ಎಂದರೆ ಸ್ಕ್ರ್ಯಾಪ್ ಮಾಡುವುದು.ಅದನ್ನು ಹೇಗೆ ನಿಭಾಯಿಸಿದರೂ ನಷ್ಟವೇ.ಕಾರ್ಯಾಚರಣೆಯ ಮೇಲ್ಮೈಯಲ್ಲಿ ವಟಗುಟ್ಟುವಿಕೆಯನ್ನು ತೊಡೆದುಹಾಕಲು ಹೇಗೆCNC ಟರ್ನಿಂಗ್?

CNC ಟರ್ನಿಂಗ್ನಲ್ಲಿ ಆಪರೇಟಿಂಗ್ ಸರ್ಫೇಸ್ನ ವಟಗುಟ್ಟುವಿಕೆ ಮತ್ತು ಕಂಪನವನ್ನು ಹೇಗೆ ತೆಗೆದುಹಾಕುವುದು

CNC ಟರ್ನಿಂಗ್ನಲ್ಲಿ ಆಪರೇಟಿಂಗ್ ಮೇಲ್ಮೈಯ ವಟಗುಟ್ಟುವಿಕೆಯನ್ನು ತೊಡೆದುಹಾಕಲು, ವಟಗುಟ್ಟುವಿಕೆಯ ಕಾರಣವನ್ನು ನಾವು ತಿಳಿದುಕೊಳ್ಳಬೇಕು.

1. ಯಂತ್ರ ಸಮಸ್ಯೆಗಳು

ಯಂತ್ರೋಪಕರಣಕ್ಕೆ ಎರಡು ಸಂಭವನೀಯ ಕಾರಣಗಳಿವೆ.

(1) ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಮೇಲ್ಭಾಗದ ಕವರ್ನೊಂದಿಗೆ ಜ್ಯಾಕ್ ಮಾಡಿದಾಗ, ಜಾಕಿಂಗ್ ವಿಸ್ತರಣೆಯು ತುಂಬಾ ಉದ್ದವಾಗಿದೆ, ಇದು ಸಾಕಷ್ಟು ಬಿಗಿತವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ.

(2) ಯಂತ್ರವನ್ನು ದೀರ್ಘಕಾಲದವರೆಗೆ ಬಳಸಲಾಗಿದೆ, ನಿರ್ವಹಣೆಯು ಸಕಾಲಿಕವಾಗಿಲ್ಲ ಮತ್ತು ಆಂತರಿಕ ಬೇರಿಂಗ್ಗಳು ಮತ್ತು ಇತರ ಭಾಗಗಳು ಗಂಭೀರವಾಗಿ ಧರಿಸಲಾಗುತ್ತದೆ.

2. ಪರಿಕರಗಳು

ಯಂತ್ರೋಪಕರಣಕ್ಕೆ ನಾಲ್ಕು ಸಂಭವನೀಯ ಕಾರಣಗಳಿವೆ.

(1) ತಿರುಗುವ ಸಮಯದಲ್ಲಿ ಉಪಕರಣದ ವಿಶ್ರಾಂತಿಯು ತುಂಬಾ ಉದ್ದವಾಗಿದೆ, ಇದು ಸಾಕಷ್ಟು ಬಿಗಿತವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ.

(2) ಬ್ಲೇಡ್ ಧರಿಸಿದೆ ಮತ್ತು ಹರಿತವಾಗಿಲ್ಲ.

(3) ತಿರುಗುವ ಸಮಯದಲ್ಲಿ ಯಂತ್ರ ಉಪಕರಣದ ನಿಯತಾಂಕಗಳ ಆಯ್ಕೆಯು ಅಸಮಂಜಸವಾಗಿದೆ.

(4) ಬ್ಲೇಡ್ನ ತುದಿಯ ಆರ್ಕ್ ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ.

3. ವರ್ಕ್ಪೀಸ್ಗಳ ಸಮಸ್ಯೆಗಳು

ಕಲಾಕೃತಿಗಳಿಗೆ ಮೂರು ಸಂಭವನೀಯ ಕಾರಣಗಳಿವೆ.

(1) ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ತಿರುಗಿಸುವ ವಸ್ತುವು ತುಂಬಾ ಗಟ್ಟಿಯಾಗಿರುತ್ತದೆ, ಇದು ತಿರುಗುವಿಕೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

(2) ಟರ್ನಿಂಗ್ ವರ್ಕ್ಪೀಸ್ ತುಂಬಾ ಉದ್ದವಾಗಿದೆ ಮತ್ತು ತಿರುಗುವ ಸಮಯದಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ ಸಾಕಷ್ಟು ಗಟ್ಟಿಯಾಗಿರುವುದಿಲ್ಲ.

(3) ಹೊರವಲಯವನ್ನು ತಿರುಗಿಸುವಾಗ ತೆಳುವಾದ ಗೋಡೆಯ ವರ್ಕ್ಪೀಸ್ಗಳು ಸಾಕಷ್ಟು ಕಠಿಣವಾಗಿರುವುದಿಲ್ಲ.

ತಿರುಗುವ ಸಮಯದಲ್ಲಿ ಅಲುಗಾಡುವಿಕೆ ಸಂಭವಿಸಿದಲ್ಲಿ, ಸಮಸ್ಯೆಯನ್ನು ತೊಡೆದುಹಾಕಲು ಹೇಗೆ?

1. ವರ್ಕ್ಪೀಸ್

ಮೊದಲು, ವರ್ಕ್ಪೀಸ್ನಲ್ಲಿ ಸಮಸ್ಯೆ ಇದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ.

(1) ವರ್ಕ್ಪೀಸ್ ವಸ್ತುವು ತುಂಬಾ ಕಠಿಣವಾಗಿದ್ದರೆ, ವರ್ಕ್ಪೀಸ್ನ ಗಡಸುತನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ನೀವು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬದಲಾಯಿಸಬಹುದು ಮತ್ತು ನಂತರ ಅದನ್ನು ಇತರ ರೀತಿಯಲ್ಲಿ ಸುಧಾರಿಸಬಹುದು.

(2) ತಿರುಗಿಸಬೇಕಾದ ವರ್ಕ್ಪೀಸ್ ತುಂಬಾ ಉದ್ದವಾಗಿದ್ದರೆ, ವರ್ಕ್ಪೀಸ್ನ ಸ್ಥಿರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಟೂಲ್ ಹೋಲ್ಡರ್ ಅನ್ನು ಅನುಸರಿಸಿ.

(3) ವರ್ಕ್ಪೀಸ್ ತೆಳುವಾದ ಗೋಡೆಯಾಗಿದ್ದರೆ, ಹೊರವಲಯವನ್ನು ತಿರುಗಿಸುವಾಗ ಬಿಗಿತವನ್ನು ಸುಧಾರಿಸಲು ಉಪಕರಣವನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಬಹುದು.

2. ಟೂಲಿಂಗ್

ಮುಂದೆ, ಇದು ಉಪಕರಣದ ಸಮಸ್ಯೆಯೇ ಎಂದು ನೋಡೋಣ.

(1) ಟೂಲ್ ರೆಸ್ಟ್ ದೀರ್ಘಕಾಲದವರೆಗೆ ವಿಸ್ತರಿಸಿದರೆ, ಕೆಳಗಿನ ಟೂಲ್ ರೆಸ್ಟ್ನ ಸ್ಥಾನವನ್ನು ಸರಿಹೊಂದಿಸಬಹುದೇ ಎಂದು ಪರಿಶೀಲಿಸಿ.ಇಲ್ಲದಿದ್ದರೆ, ಟೂಲ್ ರೆಸ್ಟ್ ಅನ್ನು ಹೆಚ್ಚಿನ ಉಕ್ಕಿನೊಂದಿಗೆ ಬದಲಾಯಿಸಿ.ಅಗತ್ಯವಿದ್ದರೆ, ಆಂಟಿವೈಬ್ರೇಶನ್ ಟೂಲ್ ರೆಸ್ಟ್ ಅನ್ನು ಬಳಸಿ.

(2) ಬ್ಲೇಡ್ ಧರಿಸಿದ್ದರೆ, ಬ್ಲೇಡ್ ಅನ್ನು ಬದಲಿಸಿ.

(3) ಆಯ್ಕೆಮಾಡಿದ ಯಂತ್ರದ ನಿಯತಾಂಕಗಳು ಅಸಮಂಜಸವಾಗಿದ್ದರೆ, ಪ್ರೋಗ್ರಾಂ ಅನ್ನು ಬದಲಾಯಿಸಿ ಮತ್ತು ಸಮಂಜಸವಾದ ನಿಯತಾಂಕಗಳನ್ನು ಆಯ್ಕೆಮಾಡಿ.

(4) ಟೂಲ್ ಟಿಪ್ ಆರ್ಕ್ ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ ಮತ್ತು ಬ್ಲೇಡ್ ಅನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗಿದೆ.

3. ಯಂತ್ರ ಉಪಕರಣ

ಅಂತಿಮವಾಗಿ, ಯಂತ್ರ ಉಪಕರಣದಲ್ಲಿ ಸಮಸ್ಯೆ ಇದೆಯೇ ಮತ್ತು ಅಸಮರ್ಪಕ ಟೂಲ್ ಟಿಪ್ ಅನ್ನು ಬಳಸಲಾಗಿದೆಯೇ ಎಂದು ನಿರ್ಣಯಿಸಿ

(1) ಅಸಮರ್ಪಕ ಮೇಲ್ಭಾಗವನ್ನು ಬಳಸಿದರೆ, ಉತ್ತಮ ಕಾರ್ಯಕ್ಷಮತೆಯೊಂದಿಗೆ ಮೇಲ್ಭಾಗವನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ.

(2) ಮೆಷಿನ್ ಟೂಲ್ ಅನ್ನು ದೀರ್ಘಕಾಲದವರೆಗೆ ಬಳಸಿದರೆ ಮತ್ತು ನಿರ್ವಹಣೆಯು ಸಕಾಲಿಕವಾಗಿಲ್ಲದಿದ್ದರೆ, ಯಂತ್ರೋಪಕರಣವನ್ನು ದುರಸ್ತಿ ಮಾಡಲು ಯಂತ್ರೋಪಕರಣದ ನಿರ್ವಹಣೆ ಸಿಬ್ಬಂದಿಯನ್ನು ಸಂಪರ್ಕಿಸುವುದು ಅವಶ್ಯಕ.

ಯಾವುದೇ ಸಮಸ್ಯೆ ಕಂಡುಬಂದಿಲ್ಲವಾದರೆ ಏನು ಮಾಡಬೇಕು?

ಮೇಲಿನ ಅಂಶಗಳ ಆಧಾರದ ಮೇಲೆ ನಾವು ಯಾವುದೇ ಸಮಸ್ಯೆಗಳನ್ನು ಕಂಡುಕೊಳ್ಳದಿದ್ದರೆ, ನಾವು ಇನ್ನೇನು ಮಾಡಬಹುದು?ಇದು ಟೂಲ್ ಸೆಟ್ಟಿಂಗ್ನ ಕಂಪನ ತತ್ವದ ಸಂಶೋಧನೆಯನ್ನು ಆಧರಿಸಿರಬಹುದು.ಪ್ರಸ್ತುತ, ಸಂಸ್ಕರಣಾ ಸೈಟ್ಗೆ ಕೆಲವು ನಿರ್ದಿಷ್ಟ ಮತ್ತು ಪ್ರಾಯೋಗಿಕ ವಿಧಾನಗಳನ್ನು ಅನ್ವಯಿಸಲಾಗಿದೆ:

(1) ಕಂಪನವನ್ನು ಉಂಟುಮಾಡುವ ಭಾಗಗಳ ಕೆಲಸದ ತೂಕವನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ಚಿಕ್ಕದಾದ ಜಡತ್ವವು ಉತ್ತಮವಾಗಿರುತ್ತದೆ.

(2) ವಿಲಕ್ಷಣ ವರ್ಕ್ಪೀಸ್ಗಾಗಿ, ಅನುಗುಣವಾದ ಉಪಕರಣವನ್ನು ಮಾಡಿ.

(3) ಸೆಂಟರ್ ಫ್ರೇಮ್, ವರ್ಕಿಂಗ್ ಕೇಜ್, ಇತ್ಯಾದಿಗಳಂತಹ ಹೆಚ್ಚಿನ ಕಂಪನದೊಂದಿಗೆ ಭಾಗಗಳನ್ನು ಸರಿಪಡಿಸಿ ಅಥವಾ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿ.

(4) ಸಂಸ್ಕರಣಾ ವ್ಯವಸ್ಥೆಯ ಬಿಗಿತವನ್ನು ಹೆಚ್ಚಿಸಿ, ಉದಾಹರಣೆಗೆ, ಹೆಚ್ಚಿನ ಸ್ಥಿತಿಸ್ಥಾಪಕ ಗುಣಾಂಕದೊಂದಿಗೆ ಟೂಲ್ ಹೋಲ್ಡರ್ ಅನ್ನು ಬಳಸಿ ಅಥವಾ ಪ್ರಭಾವದ ಶಕ್ತಿಯನ್ನು ಹೀರಿಕೊಳ್ಳಲು ಡೈನಾಮಿಕ್ ಡ್ಯಾಂಪರ್ನೊಂದಿಗೆ ಸಂಯೋಜಿತವಾದ ವಿಶೇಷ ವಿರೋಧಿ ಕಂಪನ ಬಲವನ್ನು ಬಳಸಿ.

(5) ಬ್ಲೇಡ್ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ ತಿರುಗುವಿಕೆಯ ದಿಕ್ಕಿನ ದೃಷ್ಟಿಕೋನದಿಂದ.

(6) ಉಪಕರಣದ ಆಕಾರ ಮತ್ತು ಫೀಡ್ ಕೋನವನ್ನು ಬದಲಾಯಿಸಿ, ಉಪಕರಣದ ತುದಿಯ ತ್ರಿಜ್ಯವು ಚಿಕ್ಕದಾಗಿದೆ, ಉತ್ತಮವಾಗಿರುತ್ತದೆ ಮತ್ತು ಕತ್ತರಿಸುವ ಪ್ರತಿರೋಧವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.ಕತ್ತರಿಸುವ ದಿಕ್ಕನ್ನು ಲಂಬಕ್ಕೆ ಹತ್ತಿರವಾಗಿಸಲು ಪಾರ್ಶ್ವದ ಇಳಿಜಾರಿನ ಕೋನವು ಧನಾತ್ಮಕವಾಗಿರಬೇಕು.ಕ್ಯಾಸ್ಟರ್ ಕೋನವು ಧನಾತ್ಮಕವಾಗಿರಲು ಉತ್ತಮವಾಗಿದೆ, ಆದರೆ ಚಿಪ್ ತೆಗೆಯುವ ಸಾಮರ್ಥ್ಯವು ಕಳಪೆಯಾಗಿದ್ದರೂ ಸಹ, ಕ್ಯಾಸ್ಟರ್ ಕೋನವನ್ನು ಋಣಾತ್ಮಕವಾಗಿಸಲು ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಬಹುದು, ಆದರೆ ಕತ್ತರಿಸುವ ಪರಿಣಾಮದ ಧನಾತ್ಮಕ ಮೌಲ್ಯವನ್ನು ಇನ್ನೂ ಉಳಿಸಿಕೊಳ್ಳಬಹುದು.

ಪೋಸ್ಟ್ ಸಮಯ: ಅಕ್ಟೋಬರ್-22-2022